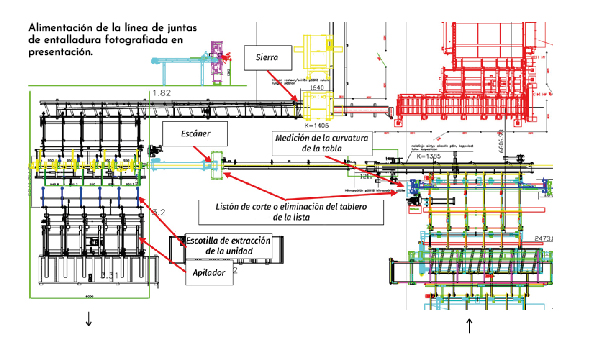

Un ejemplo del desarrollo constante de los productos en Pinomatic es la modernización del control de calidad de la línea de juntas de entalladura de Kontiotuote, en la que han participado, por parte de Pinomatic, los programadores profesionales Teuvo Lager y Mikko Mäkelä. «Se ha desarrollado la funcionalidad de la línea y se ha aumentado el grado de automatización, entre otras cosas, mediante el análisis digital de imágenes, es decir, mediante escaneado. El análisis digital de imágenes permite evitar los puntos causantes de fallos que se presentan con más frecuencia en la madera. El escáner funciona continuamente y sin fatiga, mientras que las personas flaquean y se cansan», explica Teuvo Lager, jefe de programación.

Harri Hiltula, jefe técnico de Kontiotuote, indica: «La instalación ocurrió bien; había mucha nueva tecnología y mucho que aprender con la cámara y el software, pero aprendimos rápido a usar el sistema. Ajustamos pequeños detalles de puesta en servicio y reglajes, dimensiones y otros aspectos, y, en conjunto, todo salió perfectamente». Según Mikko Mäkelä, el servicio de ayuda de Pinomatic también ha hecho un buen trabajo. «Desde el punto de vista ergonómico, también es un gran aporte: ahora es suficiente con que el trabajador vigile y observe el conjunto. A un buen fin del proyecto, contribuyó un software lógico y visualmente claro que funciona de forma intuitiva, gracias al cual los trabajadores pudieron adaptarse rápidamente al sistema instalado y la calidad se ajustó. Damos las gracias por ello a Pinomatic».

Continúa Hiltula: «Cada proyecto tiene sus propios requisitos de control de calidad y progreso. Este proyecto era también para nosotros un gran reto, pero concluyó conforme al plazo y no hizo falta posponer entregas. Vista en conjunto, la solución era excelente y el proyecto de inversión ha sido un éxito».

«Cuando se unen dispositivos de dos proveedores distintos, lleva mucho tiempo hasta que se alcanza la funcionalidad. Esa era la parte más complicada del proyecto. Tras la modernización del control de calidad, en la práctica se ha ahorrado hasta un 2 % o 3 % en tiempo de paradas. Se ha aprovechado mejor el material, y ha aumentado la capacidad respecto de la situación anterior. En cuanto a la calidad, el producto se ha mantenido uniforme, aunque se trate de tableros de superficie en bruto. En un primer momento, los desechos y el polvo generados con la clasificación del material de serrado suponían un reto para la toma de imágenes digitales; ahora se eliminan antes de la toma de imágenes mediante un dispositivo aspirador», concluye Mika Timonen, de la dirección de trabajo de Kontiotuote.